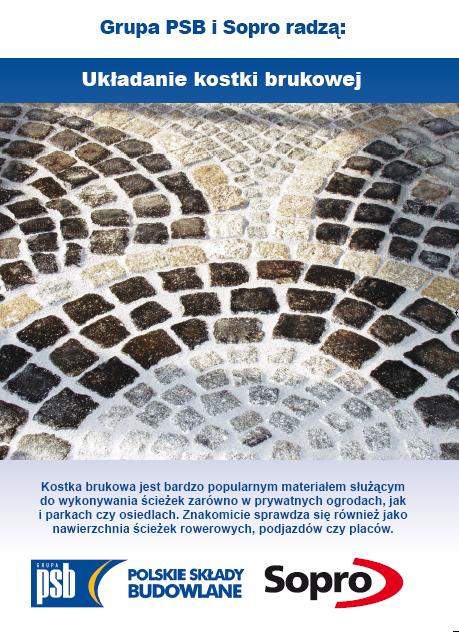

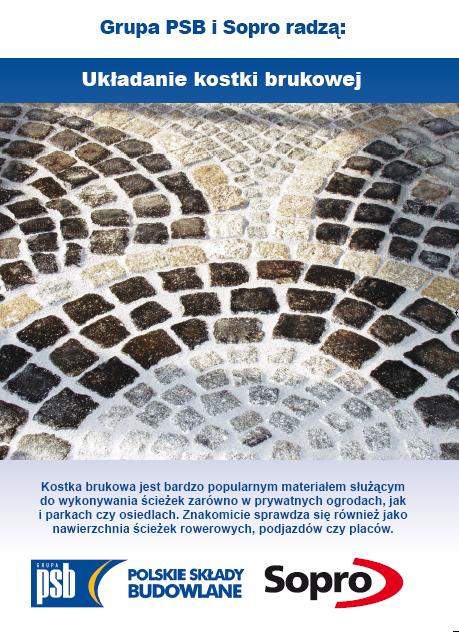

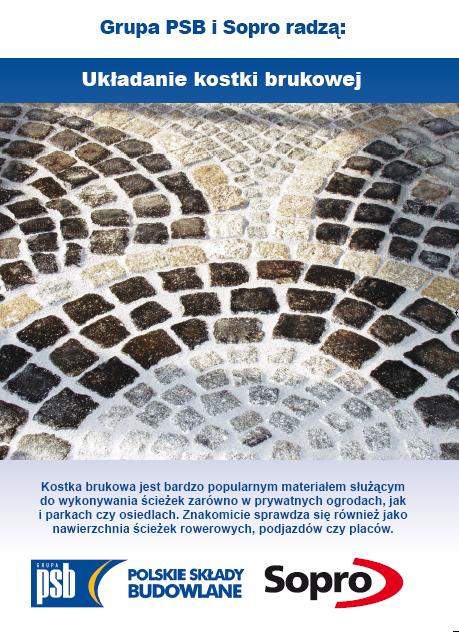

Układanie kostki brukowej

Kostkę brukową wytwarza się z twardych skał - granitu, bazaltu,

porfiru, sjenitu a także z klinkieru i betonu (ta jest

najpopularniejsza). Wykonanie nawierzchni z niewielkich elementów

nie jest trudne, lecz są to wielowarstwowe konstrukcje, których

grubość i nośność musi być dopasowana do planowanego obciążenia.

Zaś o trwałości nawierzchni w dużej mierze decyduje jakość

wykonania.

Nawierzchnia musi być zabezpieczona przed rozsuwaniem się obrzeżem lub krawężnikami. Dostępne są m.in. elementy proste oraz łukowe.

Przed garażem umieszcza się w poprzek odwodnienie liniowe: 1 – kostka brukowa, 2 – kanał odwodnienia przykryty rusztem, 3 – rura odprowadzająca wodę do kanalizacji.

Przeznaczenie kostek brukowych

Nawierzchnie wykonuje się z kostek betonowych pełnych oraz

połówkowych, które są układane na brzegach traktu i eliminują

konieczność przycinania elementów. Dostępne są też łączniki,

krawężniki - proste i łukowe - oraz obrzeża, które ograniczają

obszar nawierzchni i zabezpieczają ją przed rozsuwaniem się

elementów pod wpływem obciążenia. W poprzek zjazdów do garaży, w przypadku dużych powierzchni oraz wzdłuż większych traktów układa

się korytka odwadniające nawierzchnię. Nie stosuje się ich w przypadku ścieżek dla ruchu pieszego, w przydomowych ogrodach oraz

parkach. Powierzchnia traktu wykonywanego w sposób tradycyjny, musi

być nachylona na boki (spadek ok. 2 cm/m), aby woda bez przeszkód

spływała do odwodnień. W przypadku większych obciążeń powierzchnia

traktu łatwo ulega zniekształceniu, spoiny z piasku są wypłukiwane

przez deszcz i porastają roślinami, których korzenie mogą uszkodzić

nawierzchnię podczas ich usuwania.

Wzory geometryczne są najłatwiejsze do wykonania. Palisady oddzielają nawierzchnię od miejsc znajdujących się powyżej ich poziomu.

Znacznie trwalsze są nawierzchnie układane metodą sztywną,

fugowane materiałami wodoszczelnymi lub drenażowymi. W handlu

dostępne są produkty odpowiednie do obciążenia traktu i jego

przeznaczenia. Dzięki zastosowaniu materiałów drenażowych

wykonywanie spadków jest zbędne. Dostępna jest kostka brukowa w wielu kolorach i kształtach; można z niej układać wzory

geometryczne - nawet bardzo skomplikowane - oraz koliste i spiralne. Kostka produkowana jest w kilku grubościach i ten

parametr należy uwzględnić przy planowaniu traktu, decyduje on

bowiem o wytrzymałości elementów. I tak kostki o grubości 4 cm

służą do wykonywania nawierzchni przeznaczonych dla ruchu pieszego i lekkiego samochodowego (o wadze pojazdów do 2 ton). Z kostek

6-centymetrowych układa się nawierzchnie dla samochodów o wadze do

3,5 tony, zaś po nawierzchni z kostek 8-centymetrowych mogą

poruszać się samochody ciężarowe. Do wykonywania nawierzchni na

placach składowych, gdzie odbywa się intensywny ruch ciężkich

pojazdów mechanicznych służą najgrubsze z dostępnych kostek

brukowych, mające grubość 10 i 14 cm.

Rozety układa się z elementów o różnej wielkości i kształcie. Producenci często oferują gotowe zestawy.

Wytyczanie miejsca Szerokość traktu z kostek betonowych musi

uwzględniać wymiary elementów pełnych oraz połówkowych. Do

docinania elementów służą: gilotyna hydrauliczna lub szlifierka z tarczą diamentową. Przebieg traktu wyznacza się za pomocą sznurka i palików. Jeżeli nawierzchnia ma mieć wzór, bezpieczniej jest tak

wytyczyć miejsce, aby możliwe było dokonanie korekty w trakcie

układania kostek. Wzory koliste można wykonać z gotowych zestawów

kostek lub zlecić zaprojektowanie wzoru przedstawicielowi

producenta.

Warstwy traktu: 1 – kostka brukowa, 2 – podsypka, 3 – podbudowa, 4 – krawężnik lub obrzeże, 5 – grunt rodzimy. Jedną z pierwszych czynności jest osadzenie obrzeży.

Przygotowanie podłoża Z wytyczonego miejsca usuwa się wierzchnią

warstwę gruntu na głębokość 20-50 cm (zależnie od planowanego

obciążenia drogi oraz rodzaju gruntu), korzenie roślin i kamienie, a następnie wyrównuje się dno i ubija je zagęszczarką. Jeśli trakt

będzie układany w sposób tradycyjny, konieczne jest wykonanie w podłożu spadku i zachowanie go w kolejnych warstwach. Spadek

wykonuje się po zagęszczeniu gruntu, usuwając i dosypując ziemię

tam, gdzie podczas ubijania powstały ubytki. Podczas

przygotowywania podłoża montuje się też elementy odwadniające oraz

obrzeża. Linię przebiegu krawężników oraz ich wysokość ustala się

za pomocą poziomnicy laserowej i sznura. Krawężniki osadza się na

warstwie gęstego betonu, a po jego związaniu od zewnątrz obsypuje

ziemią, zaś od środka materiałem podbudowy.

Nawierzchnia do średnich i dużych obciążeń: 1 – sztywna spoina, 2 – nawierzchnia, 3 – podsypka, 4 – sztywna podbudowa (dla małych i średnich obciążeń – elastyczna).

Przygotowanie podłoża

Kolejne warstwy nawierzchni - podbudowa i podsypka - muszą mieć

taką samą grubość w każdym miejscu wykopu. Podbudowa przenosi na

grunt obciążenia z nawierzchni. Jej grubość musi odpowiadać

planowanemu przeznaczeniu traktu: 10-20 cm w przypadku nawierzchni

przeznaczonych dla ruchu pieszego i 25-45 cm dla ruchu

samochodowego. Warstwa musi przepuszczać wodę - do jej wykonania

używa się mieszaniny piasku ze żwirem, żwiru, grysu lub tłucznia. W przypadku budowy traktu przeznaczonego do średnich i dużych

obciążeń konieczne jest wykonanie sztywnej podbudowy z betonu.

Podsypka to warstwa wyrównująca, którą wykonuje się z piasku o uziarnieniu do 2 mm, grysu lub żwiru o uziarnieniu 1-4 mm. Dobór

materiału zależy od obciążenia traktu. Grubość tej warstwy wynosi

3-5 cm, jej zadaniem jest zapewnienie dobrego osadzenia elementów

nawierzchni. Wykonanie podsypki z piasku jest najłatwiejsze, ale

dopuszczalne tylko w przypadku nawierzchni przeznaczonych do małych

i średnich obciążeń. Najpierw wsypuje się ilość zajmującą 2/3

planowanej grubości i ubija, a następnie dosypuje piasek. Tej

warstwy nie trzeba ubijać, jednak należy pamiętać, iż po

zagęszczeniu nawierzchni obniży się ona o ok. 2 cm. Równe

rozprowadzenie piasku ułatwi zmieszanie go z cementem portlandzkim

klasy 32,5 w proporcjach 1:4. Powierzchnia podsypki musi być

wyrównana łatą przed przystąpieniem do układania nawierzchni. W przypadku planowanych dużych obciążeń i wykonywania sztywnej

podbudowy, na spodnią stronę kostek brukowych należy nałożyć mostek

sczepny. W metodzie wykorzystującej materiały drenażowe zamiast

podsypki z piasku stosuje się grys (trakty przeznaczone do ruchu

pieszego) lub zaprawę o bardzo dużej przepuszczalności, zawierającą

tras i cement. Warstwa ta powinna mieć grubość min. 5 cm. Skład

zaprawy umożliwia wykonanie trwałego i nieodkształcalnego podłoża

pod nawierzchnię.

Układanie kostki

Kostkę układa się od jednego końca traktu, dobijając elementy

gumowym młotkiem. Cały czas należy przebywać na ułożonym

fragmencie, a nie na podsypce. Elementów nie układa się zbyt

ściśle; zachowanie spoin ułatwiają wypustki na ich bocznych

ściankach. Nawierzchnię wykonywaną w sposób tradycyjny posypuje się

suchym piaskiem i wmiata go w spoiny. Kolejnym etapem jest

kilkukrotne zagęszczenie nawierzchni płytą wibracyjną z nakładką z tworzywa sztucznego (zabezpiecza ona kostki przed uszkodzeniem

mechanicznym). W nawierzchni na warstwie drenażowej spoiny wypełnia

się trwałą fugą odporną na mróz, sól i przepuszczalną dla wody.

Jeśli planowane jest nieduże obciążenie, odpowiednią fugę wysypuje

się na powierzchnię traktu i wprowadza w spoiny za pomocą rakli. Po

zagęszczeniu nawierzchni pozostałości fugi usuwa się szczotką.

Przed nanoszeniem fugi wykonany trakt należy powlec preparatem,

dzięki któremu spoina nie zwiąże się trwale z powierzchnią kostek

brukowych.

Wykończenie i pielęgnacja

Nawierzchnię z betonowej kostki brukowej można odwapnić, pokrywając

ją specjalistycznym preparatem, który po podanym przez producenta

czasie należy spłukać. Następnie lub zamiast tego można ją

zabezpieczyć impregnatem. Chroni on przed zabrudzeniami i zabezpiecza przed niekorzystnym działaniem wody. Impregnację można

powtarzać. Należy też usuwać wyrastające w spoinach rośliny. Jeśli

rozrośnie się ich system korzeniowy, to podczas wyrywania poluzuje

się kostki. Zimą wolno posypywać powierzchnię betonowej kostki

brukowej tylko solą przeznaczoną do tego rodzaju nawierzchni.

Trzeba też unikać odkuwania lodu, gdyż prowadzi to do uszkodzenia

powierzchni elementów.

SOPRO RADZI:

Sopro Polska oferuje kompletny system produktów do układania

kostki brukowej na wszystkich powierzchniach, począwszy od ścieżek

ogrodowych a skończywszy na drogach obciążonych ruchem samochodów

ciężarowych. System oparty jest na nowoczesnej, "sztywnej" metodzie

oraz trwałym ułożeniu i zaspoinowaniu bruku zarówno metodą

drenażową, jak i nieprzepuszczającą wody. Jako podkład nośny Sopro

Polska proponuje zastosowanie zaprawy drenażowej Sopro DM 610. Do

fugowania bruku na ścieżkach oraz podjazdach samochodowych polecane

jest Sopro PF (gotowa do użytku fuga drenażowa w trzech kolorach).

Natomiast w miejscach przeznaczonych dla ruchu samochodów

ciężarowych (drogi, zatoczki, ronda) warto stosować wysoko

wytrzymałą fugę Sopro PFM. Zastosowanie systemu Sopro zapewni

długoletnie, bezproblemowe użytkowanie bruku.